|

| |

|

|

|

|

| |

Un mio

estratto da un articolo (di H. Volta, 1917) che mi aveva tradotto

l'amico

Ugo

Magnani. Il risultato finale é stato qui infine riordinato da

Pinguinella.

Quando si lavora insieme ... si lavora insieme (e qui a 4 mani). |

|

| |

Il

mercurio, che per un

lunghissimo periodo di tempo è stato il principale agente, anzi

indispensabile nei

trattamenti auriferi (vedi il processo di amalgamazione), con l'avvento della "cianurazione"

(anno 1887) viene

pressoché completamente detronizzato a favore invece dell'uso dello zinco che da

allora ha registrato un grosso aumento del suo prezzo. Il

mercurio, che per un

lunghissimo periodo di tempo è stato il principale agente, anzi

indispensabile nei

trattamenti auriferi (vedi il processo di amalgamazione), con l'avvento della "cianurazione"

(anno 1887) viene

pressoché completamente detronizzato a favore invece dell'uso dello zinco che da

allora ha registrato un grosso aumento del suo prezzo.

|

|

|

...Ora

andiamo ad esporre nel dettaglio questo nuovo metodo che ha determinato

nella metallurgia dell’oro una vera rivoluzione. Il principio chimico

sul quale è basato il procedimento è molto semplice: l'argento

e l'oro sono solubili

nelle soluzioni acquose di cianuri alcalini e la reazione è la

seguente: 2Au + 4K CN + H2O

+ O = 2 KOH + 2Kau(CN)2 . Si vede la formazione di cianuro doppio d’oro

e di potassio e formazione di potassa. La necessità di impiegare dell’ossigeno

nella reazione è messa in evidenza e questa è la ragione per la quale

uno dei grossi problemi della cianurazione consiste nell’introduzione

di aria (vale a dire ossigeno) nella massa trattata. Mediante un

qualsiasi procedimento (aria compressa, agitazione ecc.) si può

utilizzare l’uno o l’altro dei cianuri dei metalli alcalini

(potassio o sodio). In certi casi per avere un esaurimento più completo

del minerale trattato, soprattutto se il tenore in oro è molto debole,

si può aggiungere una miscela di bromato di potassio che reagisce

dapprima sul cianuro di potassio in presenza di acido solforico

dando luogo a bromuro cianogeno (Br.C.N.). La reazione della

cianurazione è allora BrCn + 3KCN + ZA = ZKAu(CN)Z + K Br.

|

Il

bromuro di potassio è rigenerato. Allorché il cianuro doppio d’oro e

di potassio è formato, viene separato mediante filtrazione dei depositi

e delle impurità; l’oro è fatto precipitare dalla sua soluzione

mediante l’azione di lamina di zinco posta perpendicolarmente nel

liquido. La precipitazione avviene su di essa, mentre la concentrazione

è molto debole. Perché la reazione avvenga nelle migliori condizioni

è necessario che il minerale aurifero sia ridotto in particelle

finissime: la prima operazione che questo subisce è una macinatura

meticolosa che si effettua in generale in apparecchi a palle analoghi a

quelli che servono nei mulini atti alla preparazione di polveri. Ci sono

dei grandi cilindri da 5 a 6 metri di lunghezza e di un metro di

diametro nei quali si introducono da 2500 a 3000 chili di minerale da

macinare. La velocità di rotazione è da 45 a 50 giri al minuto e la

forza motrice necessaria allo scopo è di circa 20 HP. Questi apparecchi

sono molto simili a quelli utilizzati nelle industrie per la

fabbricazione del cemento di Portland. D’altra parte il minerale è

ridotto allo stato di polvere perché reagisca rapidamente e

completamente nella soluzione di cianuro di potassio allo 0,005 % di

media, ben areato ed agitato energicamente. Il metodo più semplice

consiste nel disporre di un agitatore girevole nel fondo di un tino che

serve contemporaneamente, oltre ad agitare, anche ad emanare aria.

Allorché la pompa è in marcia, la soluzione di cianuro viene aspirata

nella parte superiore e rinviata sotto pressione sul fondo. Essa

defluisce allora attraverso gli orifizi di quattro diramazioni "a

rastrello" inferiori, orifizi che sono disposti in senso inverso su

ciascuna diramazione. Grazie a questa disposizione, il colore (?) del

liquido determina la rotazione lenta del rastrello che muove così la

massa. La durata della reazione varia da 18 a 30 ore a seconda delle

quantità trattate. In un certo numero di installazioni si procede

diversamente e si opera un lavaggio preliminare del minerale, in modo di

trattare nei frantoi solo i pezzi di dimensioni più grandi ed eliminare

il fango che è dannoso per la buona riuscita dell’operazione di

cianurazione. Il minerale è distribuito in questo caso su delle tavole

a vibrazione del tipo WILFHY che separano le parti a seconda delle loro

dimensioni, le quali sono in seguito macinate. I tini in cui si effettua

la reazione sono enormi e trattano in una sola operazione da 50 a 60

tonnellate di minerale.

|

|

|

Qualche

anno dopo si è impiegato un dispositivo più perfezionato, chiamato in

Messico TINO PACHUCHA e visibile qui a lato. Esso è costituito da un

enorme cilindro metallico di 3 metri di diametro e 10-12 metri di

altezza e che, nella sua parte inferiore

|

|

termina

con un tronco cono. Un tubo del diametro di 40 cm è disposto secondo

l'asse del tino e riempie la parte d’ascensore che trasporta alla

parte superiore i materiali che si trovano sul fondo del tino stesso. Ed

ecco come: un getto d’aria compressa è inviato al centro di questo

tubo, l’aria provoca un gorgoglio e sfuggendo si emulsiona con la

massa per così dire pastosa, formando una sorta di schiuma più leggera

che rimonta allora verso la superficie. Il procedimento è il medesimo,

in principio, di quello utilizzato negli zuccherifici per il rimontaggio

del succo, perchè lì si emulsiona dell’aria con dello sciroppo

affinché la sua durezza diminuisca così che in seguito il lavoro di

richiamo delle pompe sia agevolato dalla massa più fluida. Quale che

sia il dispositivo utilizzato, si ottiene finalmente una pasta dalla

quale si dovrà separare la soluzione di cianuro doppio e di potassio.

All’inizio dell’applicazione del procedimento si pratica

semplicemente la decantazione, ma l’estrazione intensiva non permette

d’accontentarci di questo sistema rudimentale. Il problema risulta di

difficile risoluzione soprattutto quando sono enormi le quantità delle

masse da filtrare e che non di rado sono infatti intorno alle 100

tonnellate. La calce in soluzione alcalina trascina la melma verso il

fondo del tino; l’allume agisce anch’esso ma la loro azione

combinata non è che accessoria. Questo procedimento risulta quindi

essere troppo lungo e faticoso e, a poco a poco fu infatti rimpiazzato

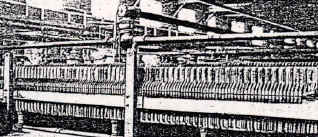

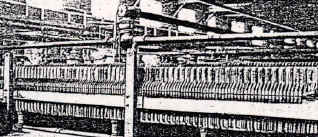

con l’impiego di Filtropressa. Questi apparecchi sono di vari tipi,

filtri a vuoto o filtri a pressione. Tra questi uno dei più ingegnosi e

rivoluzionari è il filtro di M. Mervill. La grossa difficoltà

incontrata in questo genere di filtri consiste, una volta che la

pressione sia esercitata e la massa liquida del tutto espulsa,

|

|

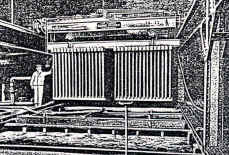

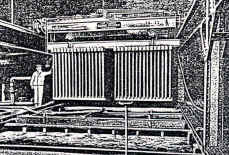

nell’eliminazione dei fanghi: Nel dispositivo

Mervill, immagine qui a lato, ciascun elemento del filtro è pulito per

opera di una prepotente corrente d’acqua sotto pressione. I filtri

però più correntemente in |

|

uso

sono quelli a vuoto del tipo M. Moore e Battey. In questi due filtri il

principio è il medesimo. Nel filtro Battey c’è un grande numero di

traversi di legno, ricoperti di stoffa e collegati ad una pompa

aspirante, capaci di creare un leggero vuoto. La poltiglia liquida è

versata in questo apparecchio e quando risulta ricco o comunque

conveniente, si mette in funzione la pompa. La soluzione aurifera passa

ed è raccolta in una vasca speciale, mentre la fanghiglia forma un

rivestimento pastoso aderente all’ossatura. Si continua fino a che lo

spessore del deposito sia di due o tre centimetri, quindi si arresta l’operazione

e si esauriscono ulteriormente i residui tramite lavaggio con l’aiuto

di una soluzione molto debole di cianuro; infine si lava con acqua e si

trasporta detto scarto in apposita discarica della miniera. Il filtro

Moore, funziona, se così possiamo dire, in senso inverso al filtro

Battey. Esso è composto da una grande vasca nella quale si invia la

poltiglia liquida a esaurire e, al di sopra si porta, per mezzo di un tappeto scorrevole, una batteria di filtri lamellari analoghi a quelli

rappresentati nella figura a lato. Si fa scendere questa batteria di

filtri nella vasca, viene messa in funzione la pompa e la soluzione

aspirata attraverso della stoffa si separa dalla massa solida. Si agita

quindi la soluzione per il tempo necessario ad esaurire tutta la materia

contenuta nella vasca e quando lo spessore del deposito sulle pareti

della batteria filtrante è abbastanza elevato, questa viene sollevata

per mezzo di un carroponte e, tramite un nastro trasportatore se ne

effettua il trasferimento in una vasca d’acqua pulita per il lavaggio.

Poi viene immessa nei filtri dell'aria compressa che fa staccare la

poltiglia. L’operazione totale è fatta molto rapidamente e non dura

mai più di 90 minuti. Altri sistemi, più o meno nei favori delle

classi industriali, meriterebbero di essere descritti: citiamo ad es. i

filtri giranti Oliver, in servizio in California, i filtri giranti

Ridway e ce ne sono altri ancora meno noti. L’ultima operazione è la

decomposizione della soluzione di cianuro doppio d’oro e di potassio

che si concentra in vasche dove si immergono delle lamine di zinco o

talvolta di ferro. Lo zinco si sostituisce all’oro nel cianuro.

tappeto scorrevole, una batteria di filtri lamellari analoghi a quelli

rappresentati nella figura a lato. Si fa scendere questa batteria di

filtri nella vasca, viene messa in funzione la pompa e la soluzione

aspirata attraverso della stoffa si separa dalla massa solida. Si agita

quindi la soluzione per il tempo necessario ad esaurire tutta la materia

contenuta nella vasca e quando lo spessore del deposito sulle pareti

della batteria filtrante è abbastanza elevato, questa viene sollevata

per mezzo di un carroponte e, tramite un nastro trasportatore se ne

effettua il trasferimento in una vasca d’acqua pulita per il lavaggio.

Poi viene immessa nei filtri dell'aria compressa che fa staccare la

poltiglia. L’operazione totale è fatta molto rapidamente e non dura

mai più di 90 minuti. Altri sistemi, più o meno nei favori delle

classi industriali, meriterebbero di essere descritti: citiamo ad es. i

filtri giranti Oliver, in servizio in California, i filtri giranti

Ridway e ce ne sono altri ancora meno noti. L’ultima operazione è la

decomposizione della soluzione di cianuro doppio d’oro e di potassio

che si concentra in vasche dove si immergono delle lamine di zinco o

talvolta di ferro. Lo zinco si sostituisce all’oro nel cianuro.

|

Questa sostanzialmente la descrizione del processo di

cianurazione. Si tenga però presente che questo metodo, inizialmente non

fu sempre

praticabile; in certi casi, per la presenza di certi metalli e relative

combinazioni chimiche che si sviluppano, ne era infatti vietato

l'impiego, come ad es. nel caso in cui oltre all'oro abbondassero minerali di galena

argentifera, di rame, di piombo o d’argento (tipo quelli

che si trovano in Messico e che si continuò a trattare per via secca

dentro dei forni) e anche la presenza di zolfo nei minerali era spesso

causa di complicazioni, mentre nel caso di altre giaciture tipo quelle

africane che

non contengo materiali "fastidiosi" (es. le

miniere di Rand), si applicò con successo sin dalla sua

scoperta/invenzione la cianurazione . |

|

pubblicazione

di Miniere d'Oro(2003)

web.tiscali.it/minieredoro(2004)

www.minieredoro(2006 / 2023)

pubblicazione

di Miniere d'Oro(2003)

web.tiscali.it/minieredoro(2004)

www.minieredoro(2006 / 2023)

Il

Il

tappeto scorrevole, una batteria di filtri lamellari analoghi a quelli

rappresentati nella figura a lato. Si fa scendere questa batteria di

filtri nella vasca, viene messa in funzione la pompa e la soluzione

aspirata attraverso della stoffa si separa dalla massa solida. Si agita

quindi la soluzione per il tempo necessario ad esaurire tutta la materia

contenuta nella vasca e quando lo spessore del deposito sulle pareti

della batteria filtrante è abbastanza elevato, questa viene sollevata

per mezzo di un carroponte e, tramite un nastro trasportatore se ne

effettua il trasferimento in una vasca d’acqua pulita per il lavaggio.

Poi viene immessa nei filtri dell'aria compressa che fa staccare la

poltiglia. L’operazione totale è fatta molto rapidamente e non dura

mai più di 90 minuti. Altri sistemi, più o meno nei favori delle

classi industriali, meriterebbero di essere descritti: citiamo ad es. i

filtri giranti Oliver, in servizio in California, i filtri giranti

Ridway e ce ne sono altri ancora meno noti. L’ultima operazione è la

decomposizione della soluzione di cianuro doppio d’oro e di potassio

che si concentra in vasche dove si immergono delle lamine di zinco o

talvolta di ferro. Lo zinco si sostituisce all’oro nel cianuro.

tappeto scorrevole, una batteria di filtri lamellari analoghi a quelli

rappresentati nella figura a lato. Si fa scendere questa batteria di

filtri nella vasca, viene messa in funzione la pompa e la soluzione

aspirata attraverso della stoffa si separa dalla massa solida. Si agita

quindi la soluzione per il tempo necessario ad esaurire tutta la materia

contenuta nella vasca e quando lo spessore del deposito sulle pareti

della batteria filtrante è abbastanza elevato, questa viene sollevata

per mezzo di un carroponte e, tramite un nastro trasportatore se ne

effettua il trasferimento in una vasca d’acqua pulita per il lavaggio.

Poi viene immessa nei filtri dell'aria compressa che fa staccare la

poltiglia. L’operazione totale è fatta molto rapidamente e non dura

mai più di 90 minuti. Altri sistemi, più o meno nei favori delle

classi industriali, meriterebbero di essere descritti: citiamo ad es. i

filtri giranti Oliver, in servizio in California, i filtri giranti

Ridway e ce ne sono altri ancora meno noti. L’ultima operazione è la

decomposizione della soluzione di cianuro doppio d’oro e di potassio

che si concentra in vasche dove si immergono delle lamine di zinco o

talvolta di ferro. Lo zinco si sostituisce all’oro nel cianuro.